Será possível que um dia os humanos andem pelas paredes, como as lagartixas ou o Homem-Aranha?

Um novo aparelho, cujo efeito adesivo pode ser ligado e desligado, acaba de ser construído por engenheiros da Universidade de Cornell, nos Estados Unidos. Ele ainda não é capaz de suportar uma pessoa, mas pode ser uma esperança para quem sonha em trocar a lâmpada sem precisar de uma escada.

Bioinspiração

Segundo os pesquisadores, o mecanismo de adesão rápida e desligável - que funciona com base na tensão superficial da água - poderá levar a aplicações como sapatos ou luvas que grudem e se soltem das paredes ao comando do usuário, ou a adesivos do tipo Post-It capazes de suportar pesos.

O projeto do aparelho de adesão foi inspirado em um besouro endêmico no estado norte-americano da Flórida, que gruda nas folhas com uma força capaz de sustentar 100 vezes o seu próprio peso. E é capaz de soltar-se instantaneamente.

Tensão bem superficial

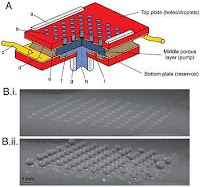

O dispositivo consiste de uma placa circular plana na qual são feitos furos perfeitamente espaçados, cada um com alguns micrômetros de diâmetro. Embaixo dessa placa é colada uma camada de material poroso. Por fim, na base, vai um reservatório de água.

Um campo elétrico aplicado por uma bateria comum de 9 volts, do tipo usado em brinquedos de controle remoto, bombeia a água através do dispositivo, fazendo com que a água se comprima contra a camada superficial - sem fazê-la jorrar, com uma força suficiente apenas para que formem-se saliências de água nos pequenos furos.

A tensão superficial da parte exposta das gotas de água, que se projetam ligeiramente acima da superfície da placa porosa, é suficiente para que o dispositivo grude em outra superfície - o fenômeno é o mesmo que ocorre se você juntar duas placas de vidro molhadas.

Força de adesão

"Na nossa experiência diária, essas forças são relativamente fracas," diz o professor Paul Steen, um dos idealizadores do invento. "Mas se você construir vários [desses buracos com água] e puder controlá-los, como o besouro faz, você pode obter forças de adesão muito fortes."

Por exemplo, um dos protótipos, contendo cerca de 1.000 furos, com 300 micrômetros cada um, pode suportar 30 gramas - algo como 70 clipes de papel.

Os experimentos demonstram que, quando os buracos ficam mais estreitos, e mais deles são feitos na superfície, a força de adesão se torna mais forte.

Com isto, os cientistas estimam que um dispositivo com 1 centímetro quadrado, dotado de furos com 1 micrômetro de diâmetro cada um, poderá suportar 2,7 quilogramas.

Forças simultâneas

Para desligar a adesão, basta inverter o campo elétrico, fazendo a água fluir de voltar para o reservatório. Quando as gotas salientes desaparecem de volta no interior dos furos, quebram-se as minúsculas "pontes" criadas entre cada uma das gotas e a superfície onde o dispositivo permanecia grudado, e ele se solta.

Os planos agora são de construir protótipos em escala maior e aperfeiçoar o mecanismo de bombeamento - com um maior controle sobre a altura das gotas que se projetam a partir da superfície da placa perfurada será possível obter forças de adesão ainda maiores.

Os pesquisadores planejam também recobrir as gotas com membranas muito finas - finas o suficiente para serem flexionadas pela força do bombeamento, mas grossas o bastante para eliminar o efeito de se molhar a superfície onde o dispositivo adere.

Segundo eles, o líquido encapsulado também poderá exercer forças simultâneas, como se fossem minúsculas punções, uma espécie de furador retrátil.

Robôs

Extrapolando os cálculos dos cientistas, é fácil ver que uma placa com 25 centímetros quadrados seria teoricamente capaz de suportar um homem de 70 quilogramas - desde que a superfície onde ele quisesse aderir fosse lisa como o vidro.

Mas esta certamente não será a única dificuldade, uma vez que os problemas surgem quando se tenta ampliar a escala de qualquer dispositivo. Os candidatos a Homem-Aranha talvez tenham que esperar um pouco mais.

Contudo, a força alcançada já é mais do que suficiente para sustentar pequenos robôs escaladores. O próximo passo da pesquisa, isolando as gotas de água com uma membrana, pode ser o passo que falta para que robôs-aranha ou robôs- lagartixa tornem-se viáveis.

Bibliografia:

Capillarity-based switchable adhesion

Michael J. Vogel, Paul H. Steen

Proceedings of the National Academy of Sciences

February 1, 2010

Vol.: Published online before print

http://www.inovacaotecnologica.com.br/noticias/noticia.php?artigo=adesivo-desligavel-andar-pelas-paredes&id=010180100203

sábado, 6 de fevereiro de 2010

Brasil domina tecnologia de usinagem em altas velocidades

Apenas seis países no mundo todo dominavam até hoje uma tecnologia industrial chamada usinagem com altas velocidades, ou HSM (High Speed Machining).

Agora são sete.O Brasil acaba de entrar nesse seleto grupo, graças ao trabalho da equipe do professor Reginaldo Teixeira Coelho, da Escola de Engenharia de São Carlos, ligada à USP.

Precisão dimensional

A capacitação brasileira nesta área do conhecimento é considerada estratégica para a indústria nacional, uma vez que a usinagem em altas velocidades está impondo novos padrões de produtividade e qualidade ao setor industrial.

"A HSM não só economiza tempo de produção como proporciona maior precisão dimensional e melhor acabamento para as peças usinadas", disse Coelho.

O processo HSM consiste em submeter o material a cortes, desbastes ou acabamentos em velocidades de cinco a dez vezes maiores do que as utilizadas em usinagens convencionais.

A técnica foi concebida no início do século 20, mas somente no fim da década de 1980 foi alcançada a tecnologia necessária para que ela fosse colocada em prática.

Máquinas, ferramentas e software

Os desafios para a execução da usinagem com altas velocidades envolvem o desenvolvimento de três áreas distintas: máquinas, ferramentas e software.

"Os atuais programas para usinagem, chamados CNC, são extremamente longos e não é mais possível escrevê-los manualmente como se fazia no passado", explicou Coelho, ressaltando que somente cinco empresas no mundo comercializam softwares adequados para HSM.

"A tecnologia também depende de ferramentas especiais, fabricadas e revestidas de materiais mais duros como aqueles baseados em nitreto de titânio-alumínio (TiAl)N ou nitreto de cromo-alumínio (CrAl)N. Já as máquinas precisam ser especialmente projetadas para o desempenho em alta velocidade. Partes móveis como os 'carros' [contendo sobre si a mesa móvel na qual a peça é presa, no caso de uma fresa)] devem ser extremamente leves ou a inércia impedirá a usinagem em HSM", disse.

Usinagem sem fluido de corte

O projeto coordenado pelo professor Reginaldo iniciou-se em fevereiro 2006 e está se encerrando agora, depois de alcançar avanços importantes em diversas operações de usinagem, como torneamento, fresamento e rosqueamento.

Especificamente no rosqueamento, a equipe obteve resultados superiores aos de países como os Estados Unidos. "Nossos resultados se igualam àqueles obtidos por laboratórios tradicionais na Alemanha, precursores dessa tecnologia", comemora Coelho.

Outra vantagem da usinagem com alta velocidade é a dispensa de um fluido de corte. Nas fabricações convencionais é necessário utilizar óleo ou uma emulsão de óleo com água para proteger a peça fabricada e a ferramenta que a corta do calor gerado pelo atrito e evitar a formação de "cavacos" (lascas de metal).

Com a alta velocidade, no entanto, o tempo de contato da ferramenta com a peça é tão pequeno que as partes pouco se aquecem, proporcionando um processo adiabático (no qual não há troca de calor). Quando muito, é utilizado apenas ar comprimido. Também nesta área o grupo brasileiro inovou, usando ar gelado em alguns processos.

Moldes para plásticos

Por confeccionar peças em muito menos tempo, a HSM representa um considerável ganho de produtividade, além de proporcionar precisão dimensional e rugosidade baixíssima, menor que um micrômetro (0,001 mm), o que significa uma superfície extremamente lisa e adequada para moldes de injeção de plástico.

"O ganho com a tecnologia de alta velocidade pode ser ainda mais impactante no caso de ela ser utilizada na fabricação de peças, moldes e ferramentas de conformação para os setores aeronáutico e de termeletricidade", disse Coelho.

Com a HSM, um molde da indústria de injeção de plásticos, por exemplo, pode ser fabricado na metade do tempo gasto pelo processo convencional. Se o material das peças for de corte fácil, como compósitos à base de resina ou ligas de alumínio, esse tempo cai para um décimo do período de usinagem comum.

"No Brasil, uma empresa espera em média seis meses entre a encomenda do molde e o início de sua utilização. Isso, dentre outros fatores, leva indústrias de grande porte a encomendar moldes no exterior", disse Coelho.

Tecnologia estratégica

Por esse motivo, o pesquisador estima que a HSM será cada vez mais estratégica para o Brasil. Agora sua equipe pretende aprimorar a pesquisa desenvolvendo a chamada usinagem de alto desempenho.

Esse novo conceito envolve aqueles de HSM integrados ao desenvolvimento mecânico e eletrônico das máquinas-ferramentas otimizados por ensaios virtuais, antes mesmo da fabricação, a fim de corrigir erros de projeto sem a necessidade de construir vários protótipos.

"Esse novo campo também inclui a microusinagem, com a confecção de peças ou de seus detalhes, que sejam menores que 1 milímetro. Componentes de celulares, instrumentos médicos e odontológicos e microrreatores, por exemplo, dependem de processos de fabricação nessa escala", disse.

E, quem sabe, aproximar-se no futuro do torno mais preciso do mundo.

http://www.inovacaotecnologica.com.br/noticias/noticia.php?artigo=brasil-domina-tecnologia-usinagem-altas-velocidades&id=010170100203&ebol=sim

Agora são sete.O Brasil acaba de entrar nesse seleto grupo, graças ao trabalho da equipe do professor Reginaldo Teixeira Coelho, da Escola de Engenharia de São Carlos, ligada à USP.

Precisão dimensional

A capacitação brasileira nesta área do conhecimento é considerada estratégica para a indústria nacional, uma vez que a usinagem em altas velocidades está impondo novos padrões de produtividade e qualidade ao setor industrial.

"A HSM não só economiza tempo de produção como proporciona maior precisão dimensional e melhor acabamento para as peças usinadas", disse Coelho.

O processo HSM consiste em submeter o material a cortes, desbastes ou acabamentos em velocidades de cinco a dez vezes maiores do que as utilizadas em usinagens convencionais.

A técnica foi concebida no início do século 20, mas somente no fim da década de 1980 foi alcançada a tecnologia necessária para que ela fosse colocada em prática.

Máquinas, ferramentas e software

Os desafios para a execução da usinagem com altas velocidades envolvem o desenvolvimento de três áreas distintas: máquinas, ferramentas e software.

"Os atuais programas para usinagem, chamados CNC, são extremamente longos e não é mais possível escrevê-los manualmente como se fazia no passado", explicou Coelho, ressaltando que somente cinco empresas no mundo comercializam softwares adequados para HSM.

"A tecnologia também depende de ferramentas especiais, fabricadas e revestidas de materiais mais duros como aqueles baseados em nitreto de titânio-alumínio (TiAl)N ou nitreto de cromo-alumínio (CrAl)N. Já as máquinas precisam ser especialmente projetadas para o desempenho em alta velocidade. Partes móveis como os 'carros' [contendo sobre si a mesa móvel na qual a peça é presa, no caso de uma fresa)] devem ser extremamente leves ou a inércia impedirá a usinagem em HSM", disse.

Usinagem sem fluido de corte

O projeto coordenado pelo professor Reginaldo iniciou-se em fevereiro 2006 e está se encerrando agora, depois de alcançar avanços importantes em diversas operações de usinagem, como torneamento, fresamento e rosqueamento.

Especificamente no rosqueamento, a equipe obteve resultados superiores aos de países como os Estados Unidos. "Nossos resultados se igualam àqueles obtidos por laboratórios tradicionais na Alemanha, precursores dessa tecnologia", comemora Coelho.

Outra vantagem da usinagem com alta velocidade é a dispensa de um fluido de corte. Nas fabricações convencionais é necessário utilizar óleo ou uma emulsão de óleo com água para proteger a peça fabricada e a ferramenta que a corta do calor gerado pelo atrito e evitar a formação de "cavacos" (lascas de metal).

Com a alta velocidade, no entanto, o tempo de contato da ferramenta com a peça é tão pequeno que as partes pouco se aquecem, proporcionando um processo adiabático (no qual não há troca de calor). Quando muito, é utilizado apenas ar comprimido. Também nesta área o grupo brasileiro inovou, usando ar gelado em alguns processos.

Moldes para plásticos

Por confeccionar peças em muito menos tempo, a HSM representa um considerável ganho de produtividade, além de proporcionar precisão dimensional e rugosidade baixíssima, menor que um micrômetro (0,001 mm), o que significa uma superfície extremamente lisa e adequada para moldes de injeção de plástico.

"O ganho com a tecnologia de alta velocidade pode ser ainda mais impactante no caso de ela ser utilizada na fabricação de peças, moldes e ferramentas de conformação para os setores aeronáutico e de termeletricidade", disse Coelho.

Com a HSM, um molde da indústria de injeção de plásticos, por exemplo, pode ser fabricado na metade do tempo gasto pelo processo convencional. Se o material das peças for de corte fácil, como compósitos à base de resina ou ligas de alumínio, esse tempo cai para um décimo do período de usinagem comum.

"No Brasil, uma empresa espera em média seis meses entre a encomenda do molde e o início de sua utilização. Isso, dentre outros fatores, leva indústrias de grande porte a encomendar moldes no exterior", disse Coelho.

Tecnologia estratégica

Por esse motivo, o pesquisador estima que a HSM será cada vez mais estratégica para o Brasil. Agora sua equipe pretende aprimorar a pesquisa desenvolvendo a chamada usinagem de alto desempenho.

Esse novo conceito envolve aqueles de HSM integrados ao desenvolvimento mecânico e eletrônico das máquinas-ferramentas otimizados por ensaios virtuais, antes mesmo da fabricação, a fim de corrigir erros de projeto sem a necessidade de construir vários protótipos.

"Esse novo campo também inclui a microusinagem, com a confecção de peças ou de seus detalhes, que sejam menores que 1 milímetro. Componentes de celulares, instrumentos médicos e odontológicos e microrreatores, por exemplo, dependem de processos de fabricação nessa escala", disse.

E, quem sabe, aproximar-se no futuro do torno mais preciso do mundo.

http://www.inovacaotecnologica.com.br/noticias/noticia.php?artigo=brasil-domina-tecnologia-usinagem-altas-velocidades&id=010170100203&ebol=sim

Assinar:

Postagens (Atom)